2024-07-03

Während des Druckprozesses schmutzig zu bleiben, ist ein häufiges Problem, aber ein komplexes und systematisches Problem. Wenn Sie während des Druckens schmutzig bleiben, hängt es mit der Qualität der Druckplatte, dem Zustand der Druckmaschine, dem Druckprozess, dem Substrat, der Tinte und dem Plattenschmiermittel zusammen. Wenn Sie während des Druckens schmutzig bleiben, beeinflusst es direkt die Qualität des gedruckten Produkts, verursachen Abfall und eine Reduzierung der Effizienz der Benutzerarbeit. Insbesondere das Ziel von lila Laser -CTP -Platten ist hauptsächlich Zeitungen, und das Druck und Veröffentlichen von Zeitungen haben äußerst hohe Anforderungen an die Arbeitseffizienz. Daher kann die genaue Bestimmung der Ursache des Druckens schmutzig und entsprechender Maßnahmen, um sie zu vermeiden oder zu lösen, den effizienten Fortschritt des Druckprozesses sicherstellen.

In diesem Artikel wird die lila Laser-CTP-Platte und den Nachbearbeitungsprozess der Platte eingeführt. Anschließend analysiert es aus der Qualität der Platte und des Expositions- und Entwicklungsprozesses die möglichen Gründe und Lösungen für den schmutzigen Druck mit lila Laserplatten.

1. Purple Laser CTP -Plattenmaterial

Das lila Laser -CTP -Plattenmaterial ist ein negatives Musterplattenmaterial, das Photopolymerisation als Bildgebungsmechanismus verwendet. Die Plattenausrüstung ist eine CTP-Plattenmaschine, die eine 405-nm-Wellenlänge lila Laserdiode als Lichtquelle verwendet. Im Vergleich zu den PS- und thermischen CTP -Versionen weist die CTP -Version von Purple Laser eine höhere Empfindlichkeit auf und muss manuell in einer sicheren Licht (Bernsteinlicht) betrieben werden. Es ist untersagt, es unter weißen Lichtbedingungen zu verwenden.

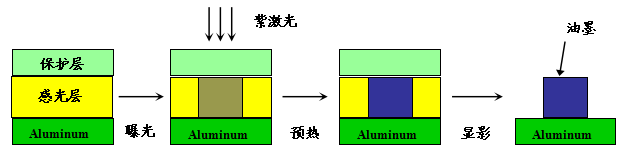

Nachdem die photosensitive Schicht in der exponierten Fläche der lila Laser -CTP -Platte einem 405 -nm -Wellenlängenlaser ausgesetzt war, wird eine Polymerisationsreaktion durchgeführt und verfestigt. Es ändert sich von leicht löslich zu unlöslich in der speziellen Entwicklungslösung für die lila Laserplatte (im Folgenden als Entwicklungslösung). Der nicht exponierte Bereich wird nach der Entwicklungsverarbeitung entfernt und bildet einen leeren Bereich der Druckplatte. Der freiliegende Bereich verfestigt und bleibt und bildet ein Druckplattenbild und einen Textbereich. Das schematische Diagramm seines Plattenprozesses und des Plattenmaking-Prinzips ist in Abbildung 1 dargestellt:

1 Schematische Diagramm der Photopolymerisations -CTP -Plattenherstellung

Während der Expositionsstufe absorbiert der sensibilisierende Farbstoff in der photosensitiven Schicht Laserenergie und führt dazu, dass die Moleküle vom Grundzustand in den angeregten Zustand übergehen. Durch den Energie- oder Elektronentransfer wird der Initiator sensibilisiert und zersetzt, um freie Radikale zu erzeugen, wodurch die Polymerisation und Verfestigung der aktiven Gruppen in der Beschichtung ausgelöst wird. Sauerstoff hat eine starke hemmende Wirkung auf Polymerisationsreaktionen. Um eine hohe Polymerisationseffizienz der photosensitiven Schicht aufrechtzuerhalten, wird eine Schutzschicht auf der Oberfläche der Platte beschichtet, um Sauerstoff zu isolieren.

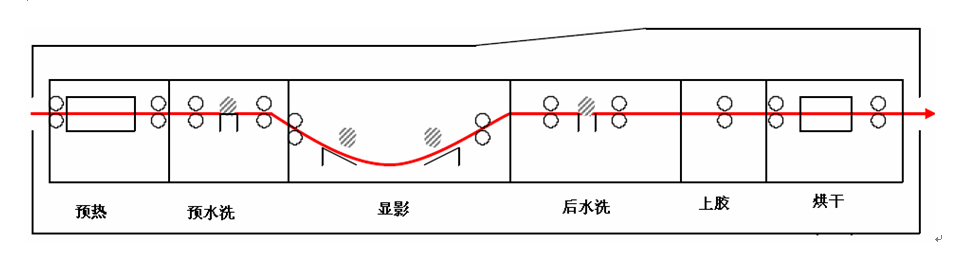

Der Entwicklungsprozess des Plattenmaterials nach der Exposition durch die Plattenherstellung ist in Abbildung 2 dargestellt:

Abbildung 2 Photopolymerisation CTP -Plattenherstellung und Entwicklungsprozess

Wie in Abbildung 2 gezeigt, verfestigt sich die Vordiefen nach weiteren Verhüllung (Bild- und Textbereich) nach Exposition unter hohen Temperaturbedingungen, wodurch der Auflösungskontrast zwischen Bild- und Textbereichen erhöht und die Festigkeit und den Druckwiderstand der Bild- und Textbereiche verbessert wird.

Der Zweck des Vorwaschens besteht darin, die wasserlösliche Sauerstoffbarriereschicht auf der Oberfläche der lila Laser-CTP-Platte vor der Entwicklung zu entfernen. Der Wasserdruck und die Menge des vorgewaschenen Sprays sollten sicherstellen, dass die Schutzschicht vollständig entfernt werden kann, um die Auswirkung des nächsten Entwicklungsprozesses zu vermeiden (die Restschutzschicht beeinflusst die Eindringen der Entwicklungslösung in die photosensitive Schicht).

Der Entwickler entfernt nicht lösliche Bereiche in der Entwicklerlösung durch einen Entwicklerpinsel und erzeugt ein Bild.

Nach dem Waschen wird die Druckplatte reinigen, die aus dem sich entwickelnden Tank kommt, um sicherzustellen, dass das Layout sauber und frei von Restentwicklern ist.

Das endgültige Kleben hat zwei Funktionen: um die Hydrophilie der Basis aufrechtzuerhalten und Oxidation und Schmutz der Basis zu vermeiden, um den alkalischen Rest im Layout zu neutralisieren, um die kontinuierliche Wirkung auf die Grafik- und Textbereiche zu vermeiden, wodurch Änderungen des Druckwiderstandes verursacht werden.

Der Druck ist aufgrund der Qualität der 2 Teller schmutzig

Das Problem der Schmutzigkeit während des Druckprozesses wird manchmal durch Probleme mit der Qualität des Plattenmaterials verursacht, die sich hauptsächlich als Substratbehandlung und Defekte in der photosensitiven Schicht manifestiert.

2.1 Grundverarbeitung

Die lila Laser -CTP -Platte besteht aus einer Aluminiumplattenbasis, einer photosensitiven Schicht und einer Schutzschicht. Vor dem Auftragen eines photosensitiven Klebstoffs auf die Platte muss die Aluminiumplatte vorbehandelt werden, hauptsächlich drei Schritte: Elektrolytschleiben, Anodisierung und Lochverdichtung.

(1) Elektrolytik und Ordnung

Der Zweck der Elektrolyse besteht darin, auf einer glatten Aluminiumplatte ein Sandnetz zu bilden, so dass die grafischen und textuellen Teile der Druckplatte eine gute Adsorptionsgrundlage aufweisen und die nichthaphische und textliche Teile durch Wasser gleichmäßig benetzt werden können, wodurch eine geschlossene Wasserfilmschicht bildet.

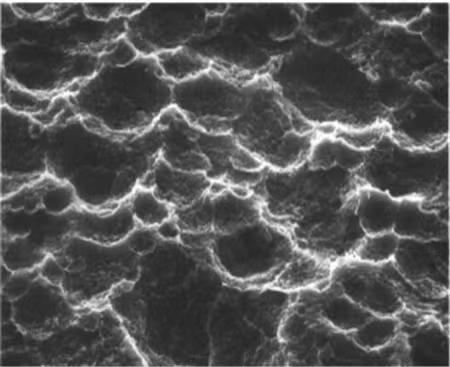

Abbildung 3 Morphologie von Sand unter einem Elektronenmikroskop

Wie in Abbildung 3 gezeigt, besteht die Sandschicht der Aluminiumplatte aus unzähligen konvexen Spitzen und konkaven Tälern, und die Topfform der konvexen Sandspitzen ist im Allgemeinen glatt und meistens auf derselben Ebene; Die konkaven Täler der Sandordnung sind tiefer, und die Täler befinden sich ebenfalls auf derselben Ebene. Die Seitenwände von Gipfel nach Tal sind relativ steil. Diese Struktur ermöglicht es dem Layout, genügend Feuchtigkeit zu speichern, und die leeren Bereiche der Druckplatte sind beim Drucken nicht leicht zu schmutzen. Wenn die konvexen Spitzen zu hoch sind, sind die konkaven Täler zu tief und die Seitenwände zu steil sind, es ist nicht einfach, den photosensitiven Klebstoff gleichmäßig zu beschichten. Nach der Exposition und Entwicklung von CTP -Platten sind die hervorstehenden Peaks des Sandnetzes aufgrund des Mangels an photosensitiver Schichtabdeckung häufig schwer zu tinten. Selbst wenn die Gipfel mit hohem Sandnetz eine ausreichende photosensitive Schichtabdeckung aufweisen, werden sie schnell von der Gummi -Stoffwalze, der Wasserwalze und der Lande Roller getragen, wodurch Druckfehler in der "Musterplatte" verursacht werden. Das versunkene Tal kann jedoch eine unvollständige Entwicklung verursachen, da es zu tief ist und das photosensitive Harz im leeren Bereich der Druckplatte zurücklässt, was während des Druckens zu Schmutz auf dem Teller führt.

Eine Druckplatte mit einem idealen Sandnetzzustand, wenn er auf der Maschine gedruckt ist, enthält ausreichend Plattenschmiermittel, wird nicht leicht schmutzig, hat eine gute Reproduzierbarkeit und hat einen hohen Druckwiderstand. Nach den Informationen muss die Wasserspeicherkapazität der Druckplatte bei 1,25 ml/m2 beibehalten werden, um die normale Übertragung von Offset -Tinte zu gewährleisten. Um eine solche Wasserspeicherkapazität aufrechtzuerhalten, sollte der Abstand zwischen benachbarten Sandkörnern auf der Druckplatte bei ungefähr drei Jahren gehalten werden. Wenn der Abstand zwischen benachbarten Sandkörnern größer als drei Jahre beträgt, sind die Sandkörner auf der Druckplatte relativ grob. Obwohl die Wasserspeicherkapazität hoch ist, wird das Wasser auf der Druckplatte durch die Hochgeschwindigkeits-Gummi-Trommel weggetragen, wodurch die Wasserspeicherkapazität der Druckplatte reduziert wird und Schmutz auf der leeren Fläche der Druckplatte führt.

(2) Anodisierung

Der Zweck der Anodisierung besteht darin, eine AI2O3 -Filmschicht auf der Oberfläche des Aluminiumplattensubstrats zu erzeugen, wodurch der Druckwiderstand der Platte und die Hydrophilie der nichthaphischen Teile verbessert wird. Je dicker der Oxidfilm ist, desto stärker sein Verschleißfestigkeit. Wenn die Dicke der Oxidfilmschicht jedoch zunimmt, nimmt die Elastizität der Filmschicht ab und die Steifheit wird die Filmschicht spröde und anfällig für das Knacken während des Hochgeschwindigkeitsdrucks machen, was zu schmutzigen Druckplatten führt. Wenn der Oxidfilm zu dünn ist, nimmt die Verschleißfestigkeit ab. Während des Druckprozesses sind Sandpartikel anfällig für Verschleiß, was zu einer Abnahme der Wasserretention des leeren Teils der Druckplatte und zu schmutziger Drucken führt.

(3) Versiegelungslöcher

Nach der elektrolytischen Behandlung befinden sich gleichmäßige und tiefe Sandpartikel auf der Plattenbasis. Wenn der photosensitive Klebstoff zu diesem Zeitpunkt direkt angewendet wird, adsorbiert die Plattenoberfläche den photosensitiven Klebstoff zu fest, und die photosensitive Schicht kann nach der Entwicklung nicht vollständig abgelöst werden, wodurch die nicht anongraphischen und textuellen Teile der Druckplatte oleophil und angestoßen werden, um während des Printing -Printing schmutzig zu werden. Daher sollte eine Dichtungsbehandlung durchgeführt werden, um die Empfindlichkeit von Sandpartikeln zu verringern.

Die Dichtungsbehandlung bezieht sich auf die Verwendung der Versiegelungslösung, um die Mikroporen am Aluminiumsubstrat zu füllen, bevor die photosensitive Flüssigkeit aufgetragen wird. Die Hauptfaktoren, die die Versiegelung beeinflussen, sind die Versiegelungsprozess, die Wasserqualität, die Konzentration, die Temperatur und die Versiegelungszeit der Dichtungslösung. Eine unzureichende oder übermäßige Versiegelung von Löchern hat einen schwerwiegenden Einfluss auf die Druckeignung des Plattenmaterials. Die hohe Konzentration und Temperatur der Versiegelungslösung im Versiegelungsbehälter ist für die Versiegelung der Löcher förderlich. Das entsprechende CTP -Plattenmaterial ist freigelegt und entwickelt und der Boden ist sauber. Es ist nicht einfach, während des Drucks "Schmutz" zu produzieren, aber der Druckwiderstand ist gering. Im Gegenteil, die unzureichende Lochdichtung kann leicht zu ernsthaften "Bodenresten" der Plattenbasis führen, was zu schmutzigen Druckproblemen führt.

2.2 Photosensitive Schicht

Im Produktionsprozess von lila Laserplatten besteht ein hohes Erfordernis für die Sauberkeit der Produktionsumgebung. Wenn es in der Luft schwebende Partikel wie Staub gibt, erzeugen sie blaue Flecken auf der Platte, die während der Beschichtung adsorbiert ist. Sobald die Platte auf der Maschine montiert ist, bildet er auf dem leeren Teil des Tellers einen punktartigen Schmutz.

Aufgrund der hohen Empfindlichkeit der photosensitiven Schicht erfordern lila Laser -CTP -Platten strenge Transport-, Lager- und Nutzungsbedingungen und haben eine bestimmte Haltbarkeit. Zum Beispiel muss es vor der Exposition in einer trockenen und kühlen Umgebung in eine versiegelte Verpackungskiste gelegt werden und kann nur unter sicherem Licht geöffnet werden. Die Haltbarkeit des Plattenmaterials beträgt im Allgemeinen etwa ein Jahr. Wenn das Fruchtplattenmaterial die Haltbarkeit überschreitet oder versehentlich das CTP -Plattenmaterial freilegt, ohne nachgewiesen zu werden, wird die Hydrophilie des leeren Teils der Platte nach der Erstellung und Entwicklung des Plattens betroffen oder es wird Überschichten auf dem leeren Teil beschichten, wodurch der Teller nach dem Druckmaschinendruck schmutzig ist. Daher muss der Transport, die Lagerung und die Verwendung von CTP -Platten mit lila Laser durch Standardanforderungen strikt betrieben werden. Bei vollautomatischen Ladegeräten für Platten sollte die Überprüfung der leichten Vermeidung der Geräte geschenkt werden.

Schmutziger Druck, der durch den Entwicklungsprozess von 3 Tellern verursacht wird

Der Entwicklungsprozess der lila Laser -CTP -Platte unterscheidet sich von der der PS -Platte und der thermosensitiven CTP -Platte. Der Entwicklungsprozess ist in die folgenden Schritte unterteilt:

Exposition → Vorheizen → Wasserwäsche → Entwicklung → Wasserwäsche → Kleben → Druckplatte

Jeder Schritt im Entwicklungsprozess wirkt sich auf die verarbeitete Druckplatte aus.

3.1 Vorheizen

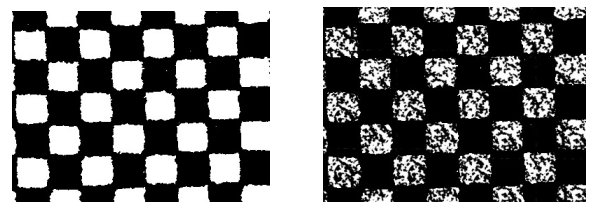

Die Vorheizen (Vordrosung) verfestigt sich nach Exposition unter hohen Temperaturbedingungen weiter, wodurch der Auflösungskontrast zwischen Bild- und Textbereichen erhöht wird und die Festigkeit und den Widerstand der Bild- und Textbereiche verbessert wird. Gegenwärtig werden die Hersteller von lila Laser -CTP -Platten auf dem Markt entsprechende Vorheiztemperaturanforderungen vorbringen. Beispielsweise beträgt die empfohlene Vorheizungstemperatur für Huaguang-PPVS-Laser-CTP-Platten 99-110 ℃. Wenn die Temperatur zu niedrig ist, wird der Druckwiderstand der erzeugten Platte betroffen. Wenn die Temperatur zu hoch ist, führt dies zu einem lokalen Kleben der Platte, was nach der Installation zu lokalem Schmutz oder Verdunkelung der Platte führt, wie in Abbildung 4 gezeigt.

A. Normaler Zweig b. Hochtemperaturpasteplatte

Abbildung 4: Übermäßige Vorheizungstemperatur, die eine Platte klebt

3.2 Entwicklung

Die lila Laser-CTP-Platte ist ein negatives Bildplattenmaterial vom Photopolymerisationstyp. Die Entwicklung während der Nachbearbeitung wird hauptsächlich von Faktoren wie dem pH-Wert, der Temperatur, der Entwicklungszeit und des Drucks der Entwicklungspinsel der Entwicklungslösung beeinflusst. Während des Entwicklungsprozesses kann der niedrige pH -Wert der Entwicklungslösung, die niedrige Temperatur der Entwicklungslösung, die kurze Entwicklungszeit und der zu geringe Druck der Entwicklungspinsel auf unzureichende Entwicklung führen, was zu einer unvollständigen Entfernung des photosensitiven Klebstoffs in den Bereichen Nicht -Image und Text führt und dazu führt, dass die Druckplatte schmutzig wird.

(1) Es wird eine Entwicklungslösung verwendet, die dem Plattenmaterial entspricht, um den Entwicklungseffekt zu erzielen. Während der Verwendung sollte die Menge an ergänzender Lösung vernünftigerweise entsprechend den Anforderungen festgelegt werden, und der Entwickler sollte unverzüglich entsprechend der Entwicklungskapazität und der Lebensdauer der Lösung ersetzt werden, um das Altern und den pH -Rückgang zu vermeiden, die Entwicklung der Entwicklung des Entwicklers aufrechtzuerhalten und die Entwicklungsqualität sicherzustellen. Wenn der pH -Wert zu niedrig ist, kann dies nach der Entwicklung zu einem "Hintergrund" führen, und die Druckplatte kann nach der Aufnahme auf die Maschine schmutzig werden.

(2) Die Entwicklungstemperatur und die Entwicklungszeit des Plattenmaterials sollten innerhalb eines bestimmten Bereichs gesteuert werden, da die Entwicklungsleistung der Entwicklungslösung mit Abneiung der Entwicklungslösung ebenfalls signifikant abnimmt und die Fähigkeit, die photosensitive Schicht aufzulösen, abnimmt, was zu unzureichenden Entwicklung führt. Wenn die Entwicklungszeit zu kurz ist, kann sie auch eine unzureichende Entwicklung verursachen, was zu einem normalen Anstieg des Prozentsatzes der Punkte in den Grafik- und Textteilen führt, und sogar die photosensitive Schicht im leeren Teil bleibt, was dazu führt, dass der leere Teil schmutzig wird. Wenn die Temperatur jedoch zu hoch ist und die Entwicklungszeit zu lang ist, wird sich das freiliegende Bild und der Text auflösen, was zum Verlust von feinen Punkten und zu einer Abnahme der Punktwiederherstellung und des Druckwiderstands führt. Darüber hinaus korrodieren höhere Entwicklungstemperaturen die hydrophile Schicht der Druckplatte und beeinflussen ihre Hydrophilie, wodurch sie dazu neigt, während des Betriebs schmutzig zu werden.

. Wenn der Pinseldruck zu klein ist, kann er eine unvollständige Entfernung der photosensitiven Schicht im leeren Teil der Platte verursachen, was zu Dirt gedruckt wird.

(4) Die Wartung und Instandhaltung des Entwicklers ist sehr wichtig, insbesondere darauf zu achten, dass die Rückstände im Tank und an der Rohrwand regelmäßig gereinigt werden. Wenn es zu viel Schmutz gibt, kann Oxalsäure mit Wasser gemischt werden, um es zu entfernen. Gleichzeitig sollte auch die Bürstenwalze inspiziert und gereinigt werden. Wenn es stark abgenutzt ist, sollte es unverzüglich ersetzt werden. Darüber hinaus ist es erforderlich, das Zirkulationssystem regelmäßig zu überprüfen, das Entwicklerfilterelement umgehend zu ersetzen und darauf zu achten, ob zwischen den tatsächlichen Werten und Einstellungen der Entwicklertemperatur und der Zeit Fehler vorliegen.

3.3 Nach dem Waschen mit Wasser

Da die in der lila Laser -CTP -Version verwendete Entwicklungslösung hauptsächlich aus Tensiden zusammengesetzt ist, im Vergleich zu gewöhnlichen positiven PS- und thermosensitiven Versionen, ist das Layout aufgrund von verbleibenden Tensiden anfällig für schmutziger. Angemessener Wasserdruck nach dem Waschen und Wassermenge können restliche Tenside gründlich aus der Platte entfernen, wodurch Schmutz auf dem Plattenmaterial vermieden wird.

3.4 Schutzkleber

Die beiden Funktionen des Rückens sind die Neutralisierung von alkalischen Resten im Layout und vermeiden deren kontinuierliche Auswirkungen auf die Grafik- und Textbereiche, was zu Änderungen des Druckwiderstands führt. Behalten Sie die Hydrophilie des Substrats bei, um Oxidation und Schmutz zu vermeiden. Achten Sie darauf, dass die Kleberrolle während des Klebungsprozesses sauber bleibt, andernfalls kann die Druckplatte schmutzig sein.

Eine unsachgemäße Anwendung des Schutzklebers kann auch Schmutz auf der Druckplatte verursachen. Wenn während des Klebens eine geringe Klebstoffkonzentration verwendet wird, reicht die Menge des angelegten Schutzklebstoffs nicht aus, um die Druckplatte wirklich zu schützen, was zu Oxidationsreaktionen in Nicht -Image -Teilen oder zu übermäßigem Feuchtigkeitsverlust in der Sandschicht der Druckplatte, der schlechten Wasserretention und der schmutzigen Druckplatte führt. Wenn der Schutzkleber ungleichmäßig, dick, dünn und manchmal offensichtliche Klebkanäle aufgetragen wird, kann er auf der Druckplatte Schmutz verursachen. Daher muss die Menge an Schutzkleber angemessen sein und sogar die Druckplatte wirklich schützen.

3.5 Überarbeitung

Das lila Laser -CTP -Plattenmaterial kann verwendet werden, um die Restbeschichtung oder Flecken auf der Platte mit einem Plattenreparaturstift zu reparieren. Es wird empfohlen, den Basislinien-CTP-1000-Revisionsstift oder den vom Plattenhersteller empfohlenen Revisionsstift zu verwenden.

Die Überarbeitung sollte nach dem Trocknen des Layouts durchgeführt werden. Nach der Revision sollte die Revisionslösung unverzüglich gereinigt werden. Wenn die Revisionslösung zu lange auf der Basis bleibt, wird die hydrophile Schicht im leeren Bereich beschädigt, was auf dem Revisionsbereich Schmutz führt. Achten Sie beim Auslenken der Reparaturlösung darauf, sie nicht in andere Teile des Layouts zu bringen, um eine Restreparatur zu vermeiden und die hydrophile Schicht zu beschädigen. Nach der Überarbeitung sollte der Schutzkleber unverzüglich auf den Revisionsbereich angewendet werden.

4 Schlussfolgerung

Die obigen analysiert die möglichen Ursachen für das Drucken von Schmutzigkeit aus der Qualität der lila Laser -CTP -Platten, der Plattenentwicklung und des Druckprozesses. In praktischen Anwendungen sind bei Schmutzigkeit nur schrittweise Untersuchungen und sorgfältige Analysen erforderlich